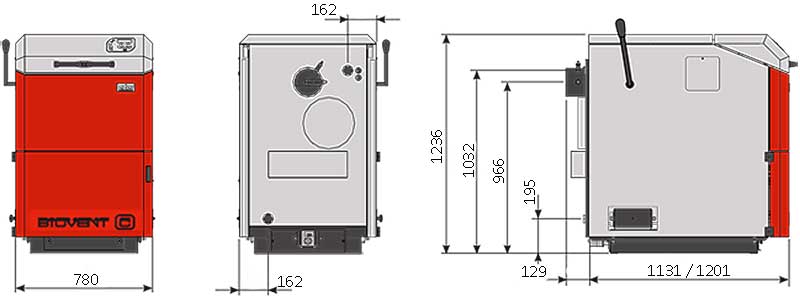

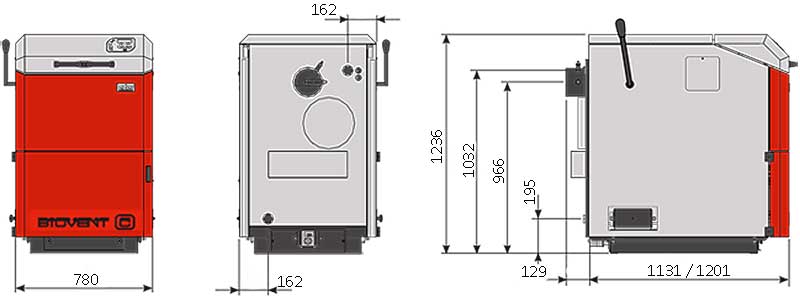

CALDAIA A LEGNA A FIAMMA ASSIALE BIOVENT SLC 42 (42kW)

CALDAIA A LEGNA A FIAMMA ASSIALE BIOVENT SLC 42 (42kW)

- Potenza nominale 42kW

- Caldaia a legna con gassificazione a fiamma assiale

- Regolazione della combustione gestita tramite sonda lambda

- Alimentazione con legna pezzata da cm. 50 e/o tronchetti pressati

- Grande volume del vano di carico, per un lungo ciclo di combustione:

- Biovent SLC 42 e SLC 48 = ~ 180L

- Isolamento esterno in lana di roccia ad alta densità sp. 100mm

- Turbolatori integrati per la pulizia semi automatica dall’esterno degli scambiatori verticali

- Lungo intervallo di tempo tra una ricarica ed un’altra

- Elevata affidabilità e sicurezza d’esercizio

- Basso consumo di combustibile solido con bassissime emissioni di gas inquinanti

- Coefficiente di rendimento certificato :

- Biovent SLC 42 = 92,9%

Le caldaie della serie Biovent SLC sono generatori termici a legna con gassificazione a fiamma assiale e soddisfano la norma EN303-5 rispondendo, inoltre, alle rigide disposizioni in tema di emissioni inquinanti in vigore nei paesi di lingua tedesca.

Presentando un rendimento superiore al 90%, un basso costo d’esercizio ed una tecnologia costantemente all’avanguardia, i prodotti Biovent SLC si pongono ai vertici della loro categoria.

Le parti costituenti il corpo caldaia sono realizzate con una speciale lega d’acciaio dello spessore di 5mm: le particolari caratteristiche meccaniche delle leghe impiegate nella costruzione hanno permesso la riduzione dello spessore, ed il conseguente peso, senza comprometterne la resistenza né la durata.

Tutte le parti che durante la combustione entrano in contatto con la fiamma sono realizzate in materiale refrattario ad alta densità al fine di poter sopportare le altissime temperature (>1100°C) che si sviluppano e che potrebbero andare ad intaccare chimicamente e strutturalmente le superfici metalliche. I benefici derivanti dall’utilizzo di questi materiali sono molteplici, a cominciare da una consistente riduzione nel tempo degli interventi di manutenzione per arrivare a un valore del rischio di fermo macchina prossimo allo zero.

|

1 |

|

Vano di carico del combustibile solido |

| 2 |

|

Zona passaggio fiamma alla camera di combistione |

| 3 |

|

Camera di combustione termodinamica |

| 4 |

|

Camera d'espansione prodotti della post combustione |

| 5 |

|

Primo scambiatore termico |

| 6 |

|

Zona di sdimentazione delle polveri, ceneri e particolato |

| 7 |

|

Secondo scambiatore termico |

| 8 |

|

Aspiratore adduzione aria comburente |

| 9 |

|

Attacco tubo scaric o fumi |

| 10 |

|

Presa aria aomburente primaria |

| 11 |

|

Attuatore elettrico valvola presa aria secondaria |

| 12 |

|

Attuatore elettrico valvola presa aria primaria |

| 13 |

|

Cassetto raccolta cenere |

| 14 |

|

Sportello frontale accesso zona d'accensione |

CICLO DI COMBUSTIONE

Una volta effettuata l’accensione nella zona inferiore del vano di carico, tramite lo sportello frontale (pos.4), è importante ossigenare adeguatamente la fiamma appena generata. Il processo si evolve con l’introduzione in caldaia di aria, cosiddetta primaria, attraverso una valvola attraverso una valvola motorizzata (pos.11) che ne regola la quantità. Al fine di ridurre lo sbalzo termico, essa viene fatta defluire e quindi riscaldata nei condotti laterali che la convogliano alle feritoie di distribuzione (pos.2-3). In questa fase avviene l’essiccazione del combustibile che, sottoposto ad una temperatura di ~ 100 ÷ 200°C, perde l’umidità in essa contenuta dando inizio alla trasformazione chimica del legno.

Al termine di questo primo processo, nella parte bassa del vano di carico, in prossimità della feritoia che comunica con la camera di combustione (pos.5), ha inizio il vero e proprio ciclo di combustione con il raggiungimento di temperature dell’ordine dei ~ 350 ÷ 400°C e con il rilascio di sostanze volatili altamente infiammabili.

In questa fase di degradazione termica, tecnicamente più conosciuta come “pirolisi o gassificazione”, avviene la trasformazione del 75 ÷ 85% dei componenti solidi del legno in componenti gassosi, agenti che permettono, se opportunamente miscelati con aria (secondaria), di raggiungere temperature elevatissime garantendo bassissimi indici d’inquinamento, parametri tipici di una combustione ottimale.

L’adeguata quantità di aria secondaria che permette il mantenimento di una combustione ottimale viene introdotta tramite una valvola motorizzata (pos.10) che ne regola la quantità e a sua volta gestita dalla sonda lambda (pos.13).

Anche in questo caso, per ridurre lo sbalzo termico, essa viene fatta defluire attraverso opportuni condotti che la convogliano alle feritoie di distribuzione (pos.6).

A causa dell’alta temperatura raggiungibile in questa seconda fase, la camera di combustione delle caldaie, con un elevato standard qualitativo, è costituita di materiale refrattario ad alta resistenza termomeccanica al fine di evitare pericolose deformazioni strutturali del corpo caldaia; infatti in questa camera (pos.7) i gas miscelati con l’aria secondaria producono un’ingente quantità di energia termica che può raggiungere temperature superiori ai 1000÷1100°C.

Terminata questa fase, i residui della combustione transitano in una camera d’espansione (pos.8) dove la notevole riduzione di velocità consente di ottenere un elevato scambio termico con le pareti. In seguito, grazie alla depressione generata da un ventilatore aspirante (pos.12), i gas residui vengono deviati verso il basso (secondo giro fumi) e poi verso l’alto (terzo giro fumi) per essere rallentati ulteriormente ed avere così una superficie di scambio maggiore.

Negli interstizi di transito sono posizionati dei turbolatori che, oltre a rallentare il flusso dei gas, hanno anche la funzione di pulire le superfici di scambio, quando azionati esternamente in manuale.Questo percorso ad “S”, abbinato alla presenza dei turbolatori, permette inoltre la caduta di gran parte delle polveri in sospensione, che si depositano nella zona inferiore (pos.9) degli scambiatori verticali da dove vengono facilmente asportate attraverso un apposito sportello. Una buona pulizia delle piastre di scambio ed una regolare asportazione di cenere e fuliggine sono fondamentali al fine di un buon funzionamento e di un alto rendimento.

Il particolare tipo di combustione assiale e le qualità tecnico-costruttive della Biovent SLC permettono ai gas della pirolisi:

- una lunga permanenza in camera di combustione con una loro quasi completa ossidazione; il raggiungimento di temperature elevatissime ne è la conferma

- la cessione di una grande quantità di calore alle piastre di scambio; le basse temperature a cui vengono scaricati i fumi ne sono la riprova (134,1÷136,4°C )

- un elevato deposito delle polveri in sospensione, nell’apposito vano di raccolta; il valore delle polveri emesse è di 10,02mg/m³.

- La legna viene caricata dall’alto nel vano combustibile (pos.1) con le fibre lignee parallele o perpendicolari alla camera di combustione; la pezzatura massima consentita risulta pari a 50cm.

![]() Str. Miravalle, 24/4

Str. Miravalle, 24/4![]() 011 647 21 75555

011 647 21 75555![]() 338 92 23 319

338 92 23 319![]() ecotribe2005@yahoo.it

ecotribe2005@yahoo.it CALDAIA A LEGNA A FIAMMA ASSIALE BIOVENT SLC 42 (42kW)

CALDAIA A LEGNA A FIAMMA ASSIALE BIOVENT SLC 42 (42kW)